重载传动新标杆:CWS225减速机为何成企业升级首要选择?-吴桥鑫纪源减速机械有限公司

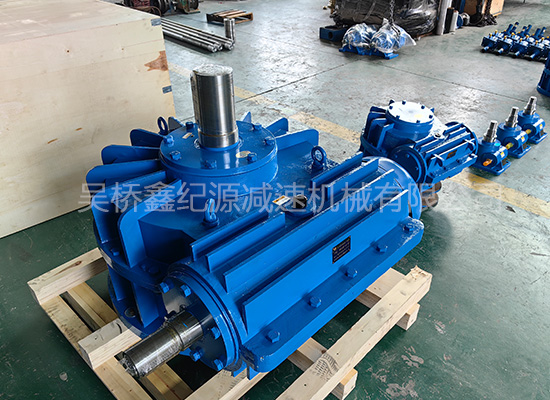

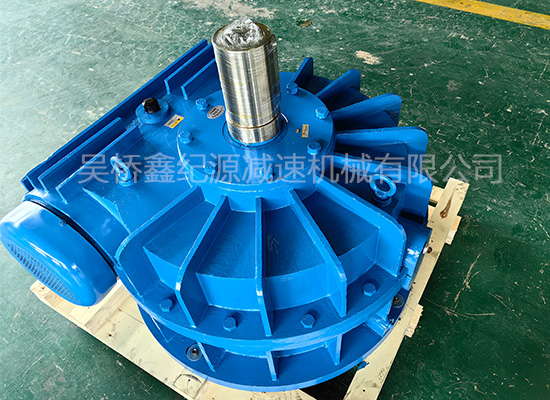

重载传动新标杆:CWS225减速机为何成企业升级首要选择?

一、高 端制造痛点待解,传动升级迫在眉睫

当前高 端制造领域的传动场景面临多重挑战:精密加工对传动精度要求极 高,传统减速机易出现定位偏差,影响产品品质;重载连续作业下,设备需承受持续扭矩冲击,普通机型易出现齿面磨损、机身变形等故障,导致停机损失;环保政策收紧背景下,高能耗传动设备逐渐被淘汰,企业亟需低耗高 效的替代方案。此外,不同高 端制造场景的安装空间、工况环境差异_大,标准传动设备难以精 准适配,定制化能力不足成为制约升级的关键瓶颈。以精密化工反应釜为例,设备需在高温、高压、腐蚀性环境下实现精 准的搅拌传动,转速误差需控制在极小范围,一旦减速机出现精度偏差或故障,不仅会影响反应效果,还可能引发安全隐患。因此,高 端制造行业亟需一 款兼具“精密传动、重载承载、稳定耐用、定制适配”的高 端减速机,破解生产痛点,支撑产业升级。

二、技术突破:CWS225减速机的四大核心优势

针对高 端制造的传动需求,CWS225减速机依托前 沿技术创新,构建起四大核心优势,精 准匹配高 端重载传动升级需求,树立行业新标杆。

其一,精密传动,定位精 准。CWS225采用优化的圆弧圆柱蜗杆传动结构,蜗杆与蜗轮通过精密磨削加工实现高精度啮合,传动精度达6级标准,定位误差可控制在0.05mm以内,能精 准匹配精密加工、智能控制等高 端场景的传动需求。同时,啮合齿面经过特殊硬化处理,摩擦系数小,传动平稳无顿挫,运行噪音≤65dB,为企业营造整洁的生产环境。

其二,重载强劲,稳定可靠。CWS225机身采用HT300高强度铸铁一体铸造,整体刚性强,可稳定承受重载扭矩冲击;核心传动部件选用优 质合金材料,经调质、淬火等多道工艺处理,耐磨抗损性能优异,输出扭矩可达5000N·m,输入功率覆盖1.5~75KW,能轻松适配各类重载设备的动力传输需求,无论是大型重工机械的动力输出,还是精密设备的重载传动,均能稳定胜任。

其三,高 效节能,环境适配性强。CWS225通过优化传动结构与齿形设计,传动效率提升至85%以上,相_于传统同类型减速机能耗降低20%,助力企业实现节能降本目标,契合绿色制造理念。同时,设备采用IP66级高防护密封设计,搭配耐 腐蚀涂层处理,可有效抵御高温、潮湿、粉尘、腐蚀性气体等恶劣环境侵蚀,适应-40℃~60℃宽温工况,适配精密化工、户外重工等多元场景。

其四,稳定耐用的省心属性。低故障率与长使用寿命是重载设备的核心诉求。WHC160通过优化传动结构,减少运行冲击,运行噪音≤70dB,温升≤45℃,大幅降低设备损耗;关键部件经严格跑合处理,传动精度达8级标准,正常工况下使用寿命超10000小时,维护成本直降30%,为企业减少运维投入,提升生产连续性。

四、高 端制造升级:CWS225的必然选择价值此外,针对高 端制造企业的个性化需求,CWS225提供全流程定制化服务:专 业技术团队一对一深度对接,精 准梳理工况需求,定制专属传动方案;提供免 费安装调试指导与技术培训,确保设备快速适配生产场景;配备12个月超 长质保服务,后期提供定期维护保养指导、专属配件供应及性能升级服务,全 方位保 障企业使用体验。

从技术创新到场景落地,从精 准传动到绿色节能,CWS225减速机以全 方位的高 端优势,为企业高 端制造升级提供了核心传动支撑。在高 端制造高质量发展的道路上,选择一 款性能卓 越、可靠耐用的传动设备,便是选择了更 高的生产效率、更 优的产品品质与更 强的市场竞争力。CWS225减速机,正以实力赋能更多企业突破传动瓶颈,迈向高 端制造新征程。

产品导航

PRODUCT

阿基米德圆柱蜗杆减速机

联系方式

吴桥鑫纪源减速机械有限公司

地址:吴桥县杨家寺乡政府东侧

电话:0317-7290300

传真:0317-7291300

手机:13513025815

13784756395

联系人:杨洪武

邮编:061801

邮箱:xinjiyuanjiansuji@163.com

地址:吴桥县杨家寺乡政府东侧

电话:0317-7290300

传真:0317-7291300

手机:13513025815

13784756395

联系人:杨洪武

邮编:061801

邮箱:xinjiyuanjiansuji@163.com

公司名称:吴桥鑫纪源减速机械有限公司 公司地址:吴桥县杨家寺乡政府东侧 电话:0317-7290300 传真:0317-7291300 手机:13513025815 官方网址:http://www.xjyjsj.com

吴桥鑫纪源减速机械有限公司 2011(C)版权所有 并对网站所有内容保留解释权

PowerBy:速贝·网搜宝 网站建设:中科四方 技术支持:速贝