JWM100US重载型丝杆升降机|工业重载传动|蜗轮蜗杆-JWM100US重载型丝杆升降机-吴桥鑫纪源减速机械有限公司

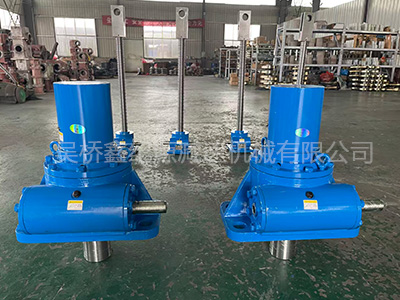

JWM100US重载型丝杆升降机

JWM100US重载型丝杆升降机,贴合工业重载传动标准,核心采用梯形丝杆与蜗轮蜗杆协同传动结构,兼顾减速增扭、_定位与重载适配能力,是大型设备举升、定位、调试的核心配套部件。

相关标签:System.Web.HttpException (0x80004005): 没有找到属性:相关搜索标签

技术咨询热线:

0317-7290300

详细内容介绍

一、设备核心结构与工作原理

(一)核心结构

设备依托蜗轮蜗杆减速传动与梯形丝杆螺母副的协同作用,完成“旋转运动→直线运动”的转换,适配电动驱动为主、手动应急为辅的双驱动模式,贴合重载作业需求,具体流程如下:

2. 减速增扭:蜗杆与蜗轮啮合,借助32:1的慢速比实现I级减速,同时大幅放大扭矩,将电机的高速小扭矩转化为低速大扭矩,满足10吨重载的平稳升降、定位动力需求,该环节也是设备实现自锁功能的核心基础。

3. 运动转换:蜗轮中心加工有梯形内螺纹,与梯形丝杆的外螺纹构成高精度丝杆螺母副,蜗轮低速旋转时,通过螺纹啮合带动丝杆做轴向移动,导向机构限制丝杆周向旋转,确保重载负载沿轴线平稳升降;电机正反转可实现丝杆往返升降,适配双向作业需求。

二、设备核心特性

二、设备核心特性

1. 重载适配性强,结构刚性强劲

2. 梯形丝杆自锁,安全防护到位

依托梯形丝杆与蜗轮蜗杆的双重自锁特性,自锁力矩达额定负载的1.5倍,自锁效率≥95%,断电或停机时可自动锁定丝杆位置,防止重载负载因重力、惯性坠落或滑行,无需额外配置制动器,大幅提升高空举升、重载定位作业的安全性,有效规避下滑事故风险。

搭载32:1慢速比传动,丝杆每转行程仅0.5mm,升降速度平缓,无明显冲击与晃动,搭配高精度梯形螺纹啮合与导向机构,重复定位精度达0.2mm,既能满足重载物料举升,也能适配轧机间隙调整、设备定位校准等高精度重载作业需求。

4. 密封优化,适配复杂工业环境

采用标准化密封防护结构,可有效隔绝粉尘、油污及轻度水汽,适配冶金车间、重工厂房等多粉尘、轻度油污的复杂环境,相比于无护管的轻载型号,防护性能优,能减少杂质侵蚀对核心部件的损耗,降低长期维护成本。

H型卧式安装型式经过专项优化,可稳定水平安装,适配设备水平传动、侧面举升等多种安装布局,无需复杂改装即可完成装配,可灵活配套于各类重载设备,兼顾通用性与重载作业适配性。

核心零部件采用模块化设计,数量精简,日常维护仅需定期检查润滑油位、更换重载专用润滑油,无需复杂调试;相比于专用定制重载升降设备,兼顾重载可靠性与成本可控性,核心部件质保期长,长期运行维护成本更低,适配工业重载场景的性价比需求。

该设备核心适配“10吨级重载举升、高精度定位、复杂工业环境”的作业场景,依托重载刚性、可靠自锁的优势,重点服务于冶金、重工、建筑等行业,典型使用场景如下:

- 重工行业:重型机床配套、大型工装定位、重型物料搬运举升,卧式安装可适配设备水平布局,低速平稳特性减少重载物料晃动,避免物料损坏或设备故障。

- 建筑与工程机械:小型起重设备配套、建筑构件举升、工程机械检修,可适配户外轻度作业环境,自锁功能确保高空举升作业安全,重载承载能力满足构件举升需求。

- 通用工业重载场景:大型仓储设备升降、重型阀门驱动、非标重载工装配套,模块化设计可灵活适配不同设备布局,兼顾准确定位与长期稳定运行。

- 应急检修场景:重型设备应急举升、无电源环境下的重载定位,双驱动模式可切换手动操作,确保突发停电或无电源场景下的作业连续开展。

注意:该设备为重载设计,需搭配适配功率的重载电机,避免超载运行;定期检查密封机构与润滑油状态,在粉尘、油污密集环境下需缩短维护周期,延长设备使用寿命。

(一)核心结构

设备依托蜗轮蜗杆减速传动与梯形丝杆螺母副的协同作用,完成“旋转运动→直线运动”的转换,适配电动驱动为主、手动应急为辅的双驱动模式,贴合重载作业需求,具体流程如下:

2. 减速增扭:蜗杆与蜗轮啮合,借助32:1的慢速比实现I级减速,同时大幅放大扭矩,将电机的高速小扭矩转化为低速大扭矩,满足10吨重载的平稳升降、定位动力需求,该环节也是设备实现自锁功能的核心基础。

3. 运动转换:蜗轮中心加工有梯形内螺纹,与梯形丝杆的外螺纹构成高精度丝杆螺母副,蜗轮低速旋转时,通过螺纹啮合带动丝杆做轴向移动,导向机构限制丝杆周向旋转,确保重载负载沿轴线平稳升降;电机正反转可实现丝杆往返升降,适配双向作业需求。

4. 重载防护:梯形丝杆的螺纹结构可分散负载压力,提升重载承载稳定性,搭配标准化密封机构,规避杂质侵蚀,适配工业复杂环境下的长期重载运行。

1. 重载适配性强,结构刚性强劲

2. 梯形丝杆自锁,安全防护到位

依托梯形丝杆与蜗轮蜗杆的双重自锁特性,自锁力矩达额定负载的1.5倍,自锁效率≥95%,断电或停机时可自动锁定丝杆位置,防止重载负载因重力、惯性坠落或滑行,无需额外配置制动器,大幅提升高空举升、重载定位作业的安全性,有效规避下滑事故风险。

搭载32:1慢速比传动,丝杆每转行程仅0.5mm,升降速度平缓,无明显冲击与晃动,搭配高精度梯形螺纹啮合与导向机构,重复定位精度达0.2mm,既能满足重载物料举升,也能适配轧机间隙调整、设备定位校准等高精度重载作业需求。

4. 密封优化,适配复杂工业环境

采用标准化密封防护结构,可有效隔绝粉尘、油污及轻度水汽,适配冶金车间、重工厂房等多粉尘、轻度油污的复杂环境,相比于无护管的轻载型号,防护性能优,能减少杂质侵蚀对核心部件的损耗,降低长期维护成本。

H型卧式安装型式经过专项优化,可稳定水平安装,适配设备水平传动、侧面举升等多种安装布局,无需复杂改装即可完成装配,可灵活配套于各类重载设备,兼顾通用性与重载作业适配性。

核心零部件采用模块化设计,数量精简,日常维护仅需定期检查润滑油位、更换重载专用润滑油,无需复杂调试;相比于专用定制重载升降设备,兼顾重载可靠性与成本可控性,核心部件质保期长,长期运行维护成本更低,适配工业重载场景的性价比需求。

该设备核心适配“10吨级重载举升、高精度定位、复杂工业环境”的作业场景,依托重载刚性、可靠自锁的优势,重点服务于冶金、重工、建筑等行业,典型使用场景如下:

- 重工行业:重型机床配套、大型工装定位、重型物料搬运举升,卧式安装可适配设备水平布局,低速平稳特性减少重载物料晃动,避免物料损坏或设备故障。

- 建筑与工程机械:小型起重设备配套、建筑构件举升、工程机械检修,可适配户外轻度作业环境,自锁功能确保高空举升作业安全,重载承载能力满足构件举升需求。

- 通用工业重载场景:大型仓储设备升降、重型阀门驱动、非标重载工装配套,模块化设计可灵活适配不同设备布局,兼顾准确定位与长期稳定运行。

- 应急检修场景:重型设备应急举升、无电源环境下的重载定位,双驱动模式可切换手动操作,确保突发停电或无电源场景下的作业连续开展。

注意:该设备为重载设计,需搭配适配功率的重载电机,避免超载运行;定期检查密封机构与润滑油状态,在粉尘、油污密集环境下需缩短维护周期,延长设备使用寿命。

产品导航

PRODUCT

圆柱蜗杆减速机

联系方式

吴桥鑫纪源减速机械有限公司

地址:吴桥县杨家寺乡政府东侧

电话:0317-7290300

传真:0317-7291300

手机:13513025815

13784756395

联系人:杨洪武

邮编:061801

邮箱:xinjiyuanjiansuji@163.com

地址:吴桥县杨家寺乡政府东侧

电话:0317-7290300

传真:0317-7291300

手机:13513025815

13784756395

联系人:杨洪武

邮编:061801

邮箱:xinjiyuanjiansuji@163.com

公司名称:吴桥鑫纪源减速机械有限公司 公司地址:吴桥县杨家寺乡政府东侧 电话:0317-7290300 传真:0317-7291300 手机:13513025815 官方网址:http://www.xjyjsj.com

吴桥鑫纪源减速机械有限公司 2011(C)版权所有 并对网站所有内容保留解释权

PowerBy:速贝·网搜宝 网站建设:中科四方 技术支持:速贝